top of page

ランチア フルヴィア

ラリー競技でも活躍したイタリアの名車。

もはや説明は不要だと思います。

この手の車のオーナー様は車両のバックグラウンドに関する

知識が豊富で毎回のように圧倒されます。

しかしながら車両の電気のことになると話は別です。

見て見ぬふりをしてきた配線類も限界を迎えています。

電装系の動作の不具合や発電不良など症状にも現れはじめていました。

フルヴィア特有のヒューズまわりのワチャワチャ具合。

各ヒューズ類とライトリレーです。

3種類の異なるリレーが組み合わさって灯火類を動作させています。

確実な動作をするために修理できるものは分解修理し、ダメな部品は信頼のおける新品部品に交換します。

いわゆるバッ直の配線がエンジンルーム内を駆け巡ります。

簡単に電気が取れることから多様されがちな手法です。

バッテリー周りの大電流が流れる太い線をセクション毎に整理し、それぞれにヒューズを割り込ませます。

オリジナルのハーネスと後付け配線が立体交差し、結束バンドにて束ねられています。

このままでは初見ではなかなか解読が難しいです。

製作者のみぞ知る…という状態です。

主要なリレー類を集めています。

納車時に配線図もお渡ししますので、万が一の時にもアフターメンテナンスが容易です。

発電機はICレギュレター内蔵オルタネータに換装。

信頼のデンソー製をオーバーホールして取り付けました。

非常に細かなことですが、スイッチの一部破損部品を製作。

大きくガタの有るスイッチはショートの危険性がありますので部品を補う必要があります。

ルノー5 アルピーヌ

ルノー5 フランス車の配線引き直し案件です。

まず目についたのは端子カプラーの熱による変形です。

写真の通り、プラスチックのカプラが溶けるほどの熱が加わった様子ですがなぜこうなってしまったのでしょうか。

推測ではありますがこの2つのカプラに入る端子にはそこそこ大きな電流が流れるようで、その割には使用されている端子が小さく電気的な接触が少なく発熱→変形したようです。

旧車の場合、端子の劣化や過去の端子の抜き差しにより端子自体が弱っている場合が多いのでこの様なケースは数多くみられます。

(今回の場合は設計の段階で端子が小さすぎる気もしますが・・・汗)

↑通常使われている端子(左)

に対し、右の端子がひと回り小さいです。

その分、電気的な接触部も小さくなるので流す電流値にも注意が必要です。

熱により変形してしまったカプラ。

ハンドルコラムのヘッドライトスイッチに刺さるカプラです。

電気と熱の関係はかなり身近で、プラスチックや電線被膜を溶かす熱を発生することもあります。

左の写真のようにリレーという部品を追加することでコラムスイッチに流れる電流をかなり抑えることができるので必然的に発熱による端子の発熱・劣化も解消できます。

また、スイッチの接点にも優しく寿命をかなり伸��ばせるので、スイッチが絶版部品のような車両には効果は絶大です。

追加したリレー達です。

元の配線。

パキパキです…

約半世紀もの間、よく働いてくれました。

新しいハーネス。

影が映りこんでしまっています・・・

使用されている電線の規格や端子・カプラは車両の国籍や年式、メーカーによって様々です。

それと同様に電気的な弱点も車によって様々ですので車毎の、乗り方に合わせたハーネスを製作することが可能です。

ヒューズボックスはブレードタイプに交換。

ちょうど収まるものを見つけることができました!

ニッサン サニー ハーネス製作

矢崎製ハーネスの製作ご依頼です。

国産旧車に搭載されていた矢崎製ハーネスや住友製ハーネスには少々厄介なところがあります。

ハーネステープを剥がしてみると途中でスプライス端子により3から4本の配線がジョイントされています。

画像のように同じ色だけでジョイントされている訳ではないので実際にテープを剥がして確認する作業が必要です。

また、そういった箇所が20カ所以上あります。

カプラー類も新品が調達できます。

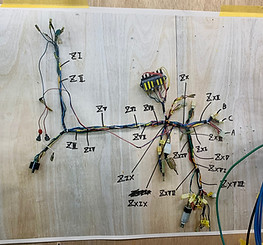

ハーネス作成完成です!

ホンダ N360ハーネス作成

送られてきたハーネスを基に新品ハーネスを作製しました。

bottom of page